こんにちは。

中国輸入OEMマスター龍です ^_^

中国輸入ビジネスでは、自社ブランド商品を持つためにOEMを利用するケースが増えています。

OEMには大きく分けて以下の2パターンがあります。

本記事では両者の費用感やメリット・デメリットを比較しながら、

自社に適した方法を考える際のポイントを整理します。

コンテンツ

0→1のOEM:新規商品

費用と流れ

- 仕様書・図面の作成と工場選定

アイデアを具体化した仕様書と図面を作成し、対応できる工場を複数社に見積もり依頼します。

工場選定の段階で "商品単価、金型代×個数(必要な場合)、最低発注数量、サンプル費用" などが見積もり項目に含まれます。 - 金型の作成(必要な場合)

プラスチック製品や金属製品などで独自の形状を作る場合、金型を新規に作ります。

製品の複雑さに応じて数万円から数百万円まで幅があります。

注:金型は複数必要になる場合があります。(工場次第)

具体例として、カメラカバーのオリジナル商品では

金型費用だけで約60万円、商品単価500円・最低ロット1000個というケースが報告されています。 - サンプル製作と確認

金型完成後に初回サンプルを製作し、デザインや機能を確認します。

サンプル費用は1点あたり数千円から数万円程度。

金型がなければサンプルの作成自体ができないため、この段階まで進まないと実物確認ができません。 - 量産・検品・輸送

サンプルがOKであれば量産に入ります。

初回ロットの生産費は30万円〜100万円程度が目安。

量産後は中国側で厳格な検品を行い、不良を日本に持ち込まないよう指示動画や検査項目を共有することが重要です。

国内到着後の検品費用も考慮します。 - 国際輸送と通関

量産品は船便や航空便で輸送します。

輸送費・通関費は商品サイズや重量に左右されますが、5万円〜20万円程度が目安。 - 合計費用の目安

全体として下記初期投資が必要になることが多いとされています。

・金型代10万円〜100万円×個数

・サンプル費用5,000円〜50,000円

・初回ロット30万円〜100万円

・輸送費・通関費5万円〜20万円

・検品費2万円〜5万円

メリットとデメリット

| メリット | デメリット |

|---|---|

| この世に一つしかない商品を作れるため 差別化が圧倒的。 | 金型代や設計費が高額で、初期投資が50万〜150万円と大きい。 さらに、商品によっては金型が複数必要になる場合も… |

| デザインや機能を自由に設計できるので、 ブランドコンセプトを完全に反映できる。 | 金型が完成するまでサンプル確認が難しく、 試作段階で変更がしにくい。 |

| 独自性の高さから利益率を最大化しやすい。 | 量産までに3〜6か月かかることが多く、売れ残りのリスクや資金回収までの期間が長い。 |

| 知的財産権を自社に帰属させやすい。 | 設計や検品に関する知識が必要で、 工場選定を誤ると品質トラブルが発生しやすい。 |

金型についての注意点

金型は「1つの商品に1つ」だけ必要になるとは限りません。

商品の形状や複雑さによって、必要な金型の数は変わってきます。

人形焼を例にすると

たとえば、人形焼のようなシンプルに見える形状でも、

中国工場によっては「これは2つの金型が必要」と言われるケースがあります。

逆に「2つをまとめて1つの金型として扱うよ」と柔軟に対応してくれる工場もありますが、

それは例外的です。

基本的には複数の金型が必要になると考えておいた方が安心です。

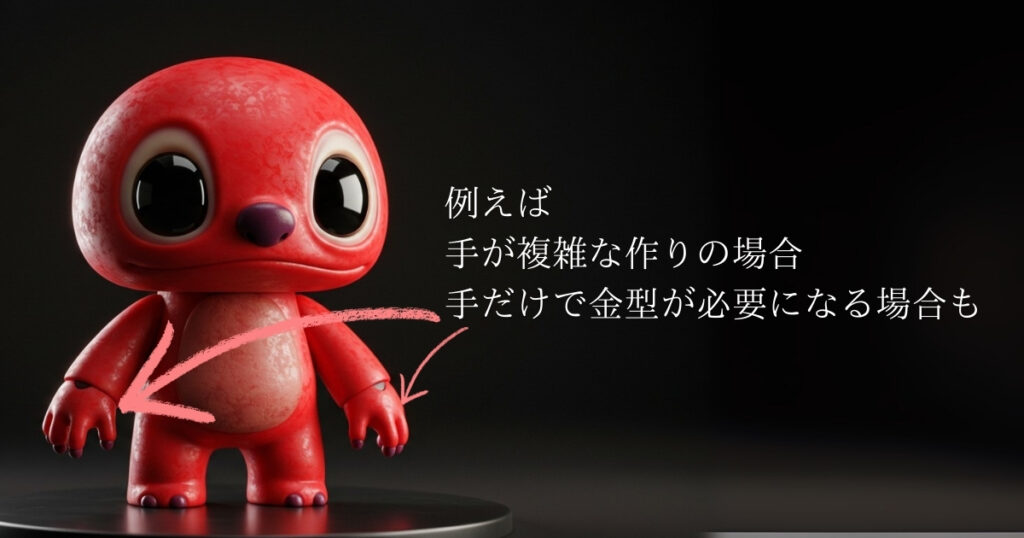

手の造形が複雑なフィギュアを例にすると

また、上記の例のフィギュアのようにパーツの一部が複雑な形状をしている場合、

「手だけは別金型が必要」と追加の金型を要求されることもあります。

金型をケチるリスク

金型費用は高額ですが、ここを削ろうとするのは得策ではありません。

理由はシンプルで、もし妥協して金型を作ってしまうと、

量産に入った後で「手の形が微妙に崩れている」といった不具合があっても

やり直しがきかないからです。

金型は商品の完成度を左右する最重要ポイント。

ここで妥協せず投資することが、

最終的にはクレーム回避やブランド価値の向上につながります。

既存商品の改良OEM:簡易OEM/ODM

ロゴ印刷や色替え

既製品に自社のロゴをプリントしたり、カラーやパッケージを変えるだけの簡易OEM。

金型製作が不要なため初期費用が安く、最小発注数量(MOQ)も少ない場合が多い。

最も簡単なOEMですが、差別化ポイントがほぼ無いのですぐに価格競争に巻き込まれます。

正直、この手法はオススメしません。

既存デザインの部分改良(ODM)

工場が保有する金型や設計をベースに、一部パーツや機能・素材を変更する方法。

既存の金型を流用できるので金型代を抑えられるが、素材や機能にこだわると単価が上がる。

この手法が最も再現性が高く、費用も安く抑えられるでしょう。

パーツや機能・素材を変えるだけでも

この世に一つしかない商品を作る事が可能です。

この手法が最もオススメです。

この手法も再現性が高く、費用も安く抑えられます。

これもこの世に一つしかない商品を作る事が可能です。

ですがファッション系はかなりの競合がいる為、

発信力があるなら、この手法はオススメです。

費用と流れ

- 市場調査とサンプル選定

既に市場で売れている商品を調査し、需要がある製品をベース商品に選びます。 - 工場との交渉

ロゴ印刷や色変更のみであれば金型が不要なことを確認し、MOQや単価を交渉します。

工場によっては小ロット10点から対応可能なところもあり、プリント込みで1着600円程度から始められる例もあります。

注:ですが、ここまでの小ロット可能な工場は実績が少ない工場になる場合が多いです。 - サンプル製作

簡易OEMでは、金型が不要なため最初からサンプル製作が可能です。

サンプル費用は数千円〜数万円程度が相場ですが、

工場が保有する既存金型を使うため試作コストは低く、複数パターンを比較しやすいです。 - 量産・検品

サンプルが合格したら量産に入ります。

MOQが小さいのでテストマーケティングがしやすく、売れ行きを見ながら追加発注や改良が可能です。

検品と輸送については0→1 OEMと同様に慎重な確認が必要です。 - 費用目安

アパレル商品にロゴをプリントする簡易OEMの場合、

ロゴ印刷費や梱包材費を含む初期費用は数十万円程度から始められます。

金型が不要な分、初期投資を大幅に抑えられ、小規模事業者でも挑戦しやすいとされます。

注:ただし発信力が無いと厳しいです。発信力が無い場合は広告費が跳ね上がります。

メリットとデメリット

| メリット | デメリット |

|---|---|

| 金型が不要なことが多く、 初期費用を抑えられる。MOQも少なく設定されやすい。 | 製品の骨格は既存のものなので、 差別化の幅が限定的。外観や機能の変更に限界がある。 |

| サンプルを作るハードルが低く、 複数の試作を比較しやすい。市場投入までの期間が短い。 | すでに類似品が市場に出回っているため、 価格競争に巻き込まれるリスクがある。 |

| テストマーケティングに適しており、 売れ行きを確認しながら追加発注や改善ができる。 | 独自設計の製品と比べてブランドストーリーを打ち出しにくく、 長期的には差別化が難しい。 |

| 既存の金型を流用して機能追加ができる場合は、 大幅なコスト削減が可能。 | 工場が保有する金型に依存するため、仕様変更の自由度が低い。 |

0→1のOEM:改良OEM:どちらを選ぶべきか?

品質管理の重要性

どちらの方法でも、品質トラブルを防ぐための検品体制が非常に重要です。

サンプルと量産品の品質が大きく異なるケースも報告されており、

契約書に「承認サンプルと同等の品質であること」を明記し、

第三者による検品を導入するなど対策を講じることが推奨されています。

中国での検品を徹底し、

不良品を日本に持ち込まない仕組みを整えましょう。

まとめ

- 0→1のOEMは金型作成からスタートし、初期費用が200万以上かかることが多い。※それ以上になる事も…※

最短でも3〜4か月、一般的には半年程度かかります。

しかし、この方法は市場にない商品を作れるため、差別化や高利益を狙う上で有効です。 - 改良OEM(簡易OEM/ODM)は既存の金型や製品を利用するため、金型代が不要で小ロット対応が可能。

リスクを抑えてオリジナル商品を試せるので、個人や小規模事業者に向いています。

改良OEMは最も再現性が高いです。

パーツや機能・素材を変えるだけでも十分この世に一つしかない商品の製造は可能です。

最もオススメです。

戦略としては、まず金型不要のジャンルで改良OEMに挑戦し、

資金とノウハウを蓄えてから0→1のOEMで独自商品に挑戦するのが合理的と言えるでしょう。

OEMは資金繰りだけでなく、工場選定や品質管理など多岐にわたる知識が必要です。

現地工場とのコミュニケーションや検品体制を含め、信頼できるパートナーと連携しながら、

自社に合ったOEM戦略を選択していきましょう。